ad Alta Pressione

ad Alta Pressione

LE NOSTRE MIGLIORI SOLUZIONI

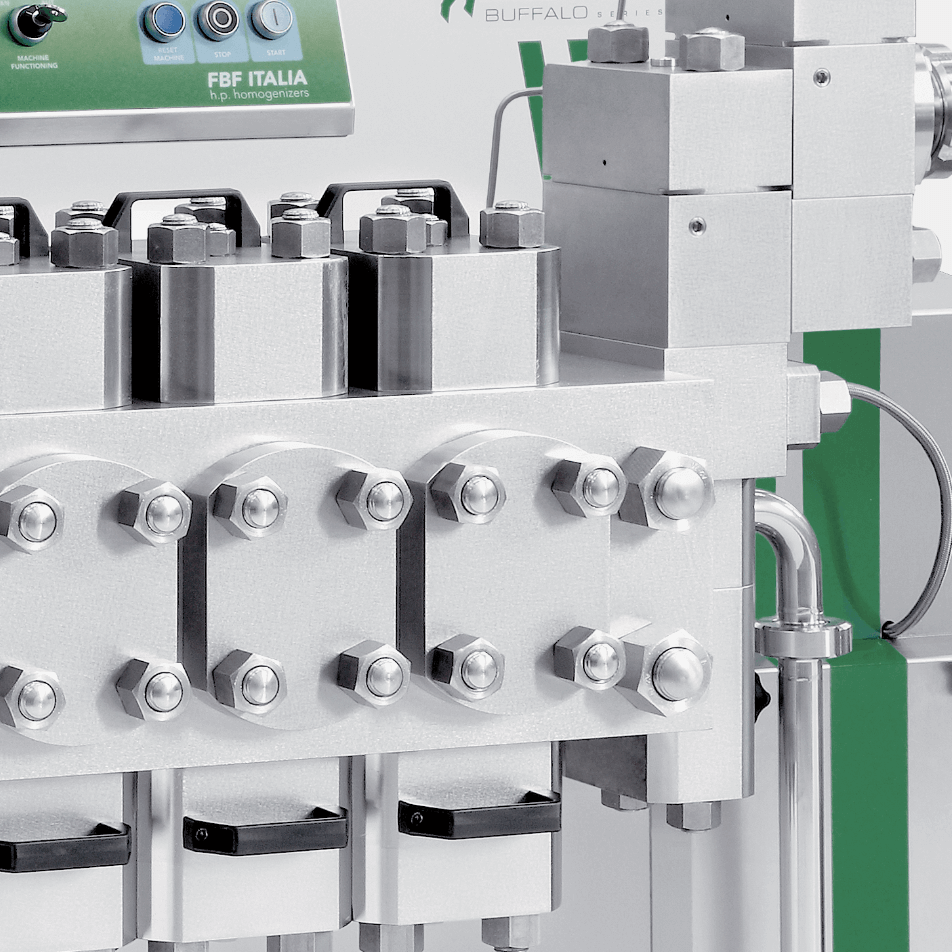

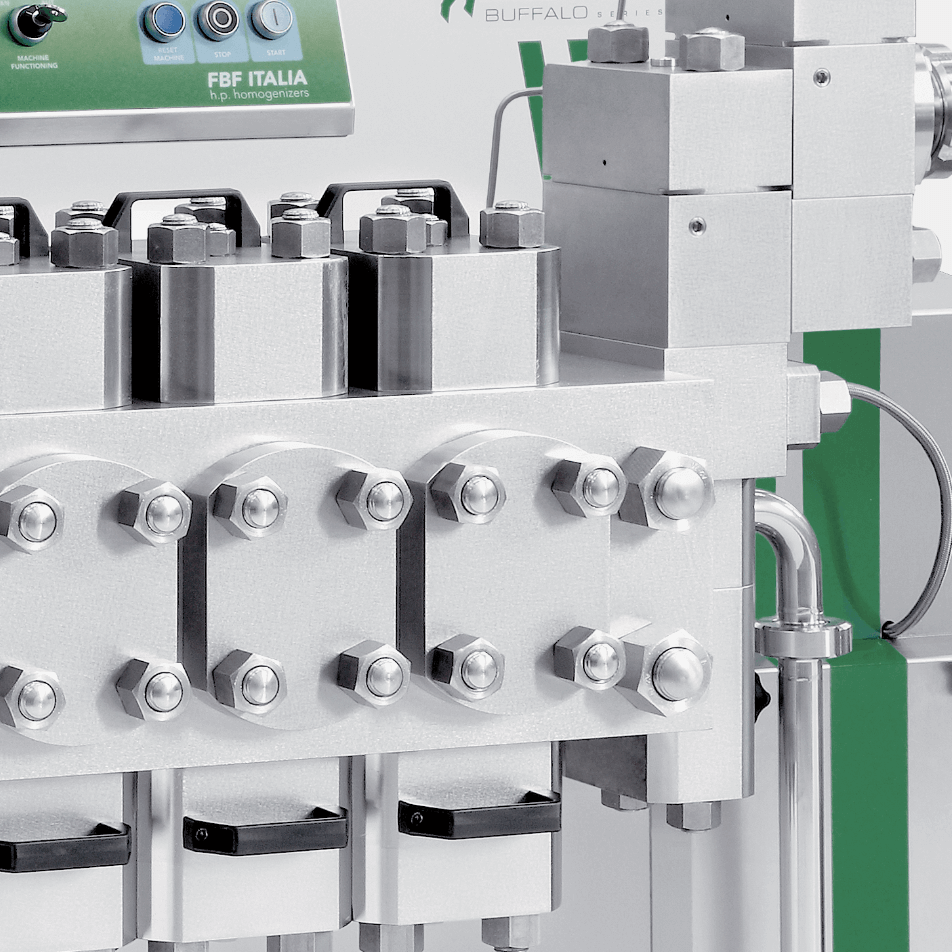

Omogeneizzatori e pompe ad alta pressione per diversi settori

In FBF Italia progettiamo e costruiamo omogeneizzatori e pompe volumetriche che hanno applicazione in diversi settori, come l’industria alimentare, cosmetica, chimica e farmaceutica.

Attraverso la costante ricerca e l’utilizzo di materiali speciali sottoposti a rigorosi controlli di qualità e prove di durata impeccabili, mettiamo a disposizione macchine che rappresentano l’eccellenza made in Italy.

PERCHÉ SCEGLIERE FBF ITALIA

Eccellenza e competenza al giusto prezzo

Grazie alla lunga esperienza nel settore, siamo in grado di garantire il miglior prodotto in base alle specifiche esigenze espresse dal cliente, offrendogli la migliore soluzione ad un prezzo ragionevole.

I nostri prodotti sono apprezzati e venduti in tutto il mondo, a testimonianza di una fiducia consolidata negli anni che ci ha permesso di diventare un punto di riferimento per i costruttori di impianti e gli utilizzatori finali di diversi settori.

Always by your side

Per noi non è importante solo vendere macchine. Crediamo fortemente che il cliente debba poter contare su un’assistenza post vendita diretta e costante.

In FBF Italia supportiamo i nostri clienti in qualsiasi momento e per qualunque esigenza, consigliando esclusivamente tecnologie di qualità, accessibili, riproducibili e rifornibili in tempi brevi.

Grazie ai nostri collaboratori altamente specializzati, presenti in più di 40 Paesi in tutto il mondo, siamo in grado di intervenire direttamente sul territorio.

Qualunque pezzo di ricambio soggetto ad usura è disponibile nei nostri magazzini e sarà inviato al cliente in brevissimo tempo, per mezzo di corrieri espresso.

Possediamo una capillare rete di vendita / assistenza

Ciò che ci distingue è la nostra straordinaria rete di vendita e assistenza che si estende a livello globale. Con presenza capillare in Italia e in oltre 40 paesi nel mondo, garantiamo ai nostri clienti supporto tecnico immediato.